Industrializar em Concreto 12 - dezembro de 2017

INDUSTRIALIZAÇÃO EM PAUTA

Cadeia da construção industrializada de concreto trabalha em conjunto para o fortalecimento e crescimento do setor

Tanto a indústria de estruturas pré-fabricadas de concreto como seus fornecedores tem se empenhado para oferecer soluções com alto nível tecnológico, por meio do investimento contínuo em inovação, objetivando atender as demandas crescentes do mercado

Fábrica na Europa de sistema carrossel para produção de painéis de alta qualidade. No Brasil, existem fábricas similares

No caso das lajes alveolares, as extrusoras automatizadas utilizam um adensamento com uma fôrma de rosca sem-fim para obter uma velocidade de fluxo mais rápida do concreto fresco. Assim, não é somente o adensamento que é melhorado, mas também é aumentada a velocidade de produção e, simultaneamente, reduzido o desgaste.

Ainda na área de equipamentos, também os fornecedores têm desenvolvido novas máquinas para, cortar e dobrar vergalhões com até 25 mm de diâmetro para um aumento de produtividade de até 10%, máquinas de solda de tela para produção automatizada de armadura para painéis de paredes autoportantes.

Segundo Íria, o comprometimento e trabalho realizados pelas empresas fornecedoras de equipamentos, matéria-prima cimento e aditivos, em especial, tecnologia, sistemas inteligentes e serviços contribuem para o constante aprimoramento de todo o setor. "A construção industrializada de concreto nacional alcançou um nível tecnológico de excelência em relação ao nível mundial em decorrência da união de todas as companhias que atuam em nosso segmento. A atuação dos fornecedores é imprescindível para que a indústria possa desenvolver estruturas com alto grau de desenvolvimento tecnológico e avançar no desenvolvimento de outras tipologias e em número de pavimentos", analisa.

Essa atuação conjunta é vista pelos fornecedores como um fator importante para o desenvolvimento de novos produtos, equipamentos e serviços, e no aprimoramento daqueles já utilizados pela indústria. A indústria de pré-fabricados de concreto tem se aprimorado cada vez mais nos últimos anos e apresenta um potencial de crescimento de mercado expressivo, por esse motivo, de acordo com os fornecedores, é necessário transferir diferenciais e soluções inovadoras, a fim de estar conectado a essa evolução apresentada pela indústria bem como para contribuir com o desenvolvimento sustentável de todo o setor.

Nesse sentido, os fornecedores de insumos e matérias primas também têm buscado novas tecnologias. A indústria de cimentos, por exemplo, está investindo no processo de controle tecnológico do cimento e para isso iniciou a implantação de testes em argamassa equivalente para controle de demanda de água no concreto. Uma indústria com atuação no Brasil e no exterior implantou sete laboratórios móveis com o objetivo de prestar assessoria técnica na própria fábrica do cliente, disponibilizando equipamentos como prensas, balanças, misturadores, equipamentos para ensaio de concreto auto adensável, dentre outros. Em 2015, as empresas de pré-fabricados de concerto consumiram 347,3 mil toneladas de cimento, segundo a Sondagem de Expectativas da Indústria de Pré-Fabricados de Concreto.

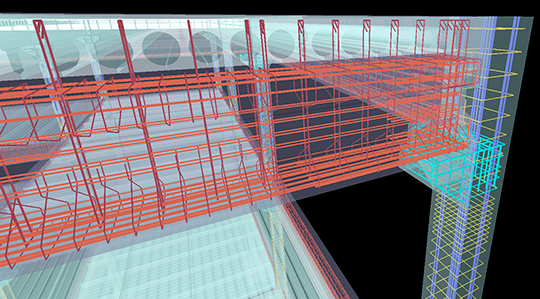

Fluxo de trabalho baseado em modelo BIM aumenta a eficiência e a qualidade

No segmento de aço, as siderúrgicas estão buscando referência de tecnologia em outros países e investindo em modernização de usina. Uma delas, com fábrica no interior de São Paulo, introduziu uma lâmina de última geração em sua usina para produzir CA50 em formato carretel, que proporciona aumento de produtividade e redução de custos no processo de armação em até 15% em relação ao rolo convencional. As peças finais apresentam uma maior qualidade final, possuem rolos mais compactos, reduzindo custos e espaço de armazenagem e movimentação. Além disso, possuem uma soldabilidade diferenciada e são capazes de reduzir o desgaste dos equipamentos, aumentando a vida útil dos roletes tracionadores. O consumo de aço pelo segmento da construção industrializada de concreto foi de 111,8 mil toneladas, em 2015. Sobre a importação do insumo, a grande maioria (77,8%) não realiza a compra no mercado externo. O tipo de aço mais importado foram as cordoalhas, utilizadas no concreto protendido. Mas a importação de vergalhão vem caindo continuamente desde 2014, quando representou 36% do aço importado, passando para 25% em 2015 e para 22,2% em 2016. Os dados são do estudo da Abcic.

Uma indústria do interior de São Paulo tem atuado para desenvolver, novas soluções para conexão das barras de aço, que resultam em mais facilidade e menor custo de montagem da ligação dos elementos pré-fabricados de concreto nas obras. Na opinião dos fornecedores, o desenvolvimento tecnológico do setor está em constante crescimento, por esse motivo, é imprescindível buscar soluções cuja inovação tecnológica proporcione uma obra mais limpa, econômica e racional.

Para contribuir com a qualidade final das estruturas pré-fabricadas de concreto, a indústria química para construção também tem investido em Pesquisa & Desenvolvimento. Uma empresa com fábrica no interior de São Paulo tem trabalho na polimerização de Éter-Policarboxilato (PCE), aceleradores de resistência inicial do concreto e produtos para acabamento. O aperfeiçoamento desses químicos trazem benefícios, como o desenvolvimento de resistências iniciais altas, proporcionando a redução no consumo de cimento, diminuição significativa da energia de cura térmica e melhoria no processo produtivo.

Integração

A tecnologia dos pré-fabricados de concreto continua em constante processo evolutivo, que pode ser comprovada ao comparar as práticas do início de sua utilização (pós-guerra) até os dias atuais, onde é notável a migração do pré-fabricado de ciclo fechado para ciclo aberto de pré-fabricação. Um grande progresso foi alcançado na criação de sistemas flexibilizados agregando um alto nível de especificações e possibilidades de combinações com outros sistemas construtivos.

Em termos de combinações, atualmente, no setor, há uma integração entre os softwares utilizados pelos pré-fabricadores com sistemas de gerenciamento de produção (ERP), com o maquinário de produção de pré-moldados e armaduras (CAD-CAM) e com a plataforma BIM – Building Information Modelling. Segundo o Estudo da Abcic, 53,3% das empresas conhecem e já implantaram, ou pretendem fazê-lo nos próximos dois anos. No entanto, apesar desse percentual, o cenário econômico desafiador dos últimos três anos impossibilitou, segundo as empresas de tecnologia, uma maior implantação da plataforma.