Industrializar em Concreto 17 - julho de 2019

INDUSTRIALIZAÇÃO EM PAUTA

Montagem é vital para a execução de obras em pré-fabricado de concreto

Cadeia da construção industrializada de concreto desenvolve estratégias e ferramentas que facilitam e modernizam os procedimentos de transporte e montagem das estruturas usadas em projetos em todo o país

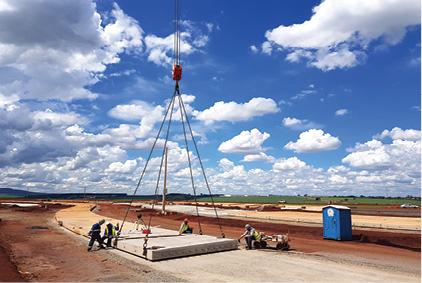

Campo de Provas da Mercedes - Benz/SP

Cliente: Mercedes-Benz do Brasil

Tipo de estruturas utilizadas: placas especiais para pavimento

Responsável pelo pré-fabricado: Wilson de Almeida Claro

Projeto estrutural: Henry Fuchs (Minerbo-Fuchs Engenharia)

Volume de concreto pré-fabricado: 7.000 m3

Fornecedor das estruturas pré-fabricadas de concreto: Leonardi Construção Industrializada

Obra executada de março de 2017

a maio de 2018

Transporte das estruturas para montagem do Campo de Provas da Mercedes foi feito de maneira pioneira, com o uso de carretas especiais in loader

A evolução da montagem das placas era controlada por marcações topográficas visando não acumular variações no comprimento total da pista.

O número de peças que compunha uma pista variava de 55 a 102 placas, sendo que o comprimento total da pista deveria respeitar uma precisão de +/– 5 mm. Como a pista deveria ser construída seguindo com exatidão o modelo matemático previsto no projeto, variações de montagem no nível, inclinação ou torções pontuais nas peças precisariam ser corrigidas na hora da montagem. Isso foi feito com o uso de calços plásticos (com espessuras variando de 1,5 a 5mm) e de macacos hidráulicos, adaptados exclusivamente para esta tarefa. As placas eram elevadas ou rebaixadas, até que se encontrasse a coordenada de nível e inclinação prevista no projeto.

“Para tanto, a operação era repetida até que a tolerância de +/- 2mm para o nivelamento/torsão individual da peça e +/- 5mm para o degrau entre uma peça e outra fosse atingida. Muitas vezes, variações de 1mm por extremidade demandavam novas correções nas peças adjacentes, o que tornava a operação, de alta precisão, significativamente trabalhosa”, comenta Alves. Em média, 14 peças eram niveladas por dia e, em determinados períodos, até três equipes de nivelamento operaram simultaneamente. “Diariamente os relatórios e planilhas eram enviados para técnicos e engenheiros da Mercedes no Brasil e também na Alemanha para aprovação final da montagem. Somente após isso era autorizado o processo de unificação das placas”, acrescenta.

Muitas vezes, o principal desafio na montagem de obras com estruturas pré-fabricada está no peso das peças. Foi esse o caso do viaduto com superestrutura em pré-moldado para passagem superior sobre a Rodovia Presidente Dutra, na altura do km 99, na entrada de Pindamonhangaba, no Vale do Paraíba. Para vencer os 50 metros de vão foi necessária a instalação de vigas pré-moldadas pesando 142 toneladas. “Para o lançamento das vigas longarinas de grandes dimensões e peso, tivemos de seguir um Plano de Rigging que estabelecia as condições de logística para montagem noturna, sem interrupção do tráfego em ambas as pistas da rodovia”, relata o engenheiro Wagner Santos, gerente da Tranenge Construções, responsável pelas estruturas pré-fabricadas utilizadas na obra.

A montagem das estruturas do viaduto ainda apresentou outro desafio. Foi observado que o solo no local não tinha resistência suficiente para suportar a colocação de guindaste sobre esteiras para o lançamento das vigas. Seria necessário um grande reforço do solo. “Buscamos então uma solução arrojada”, explica Santos. “Devido à grande dimensão das vigas sua pré-fabricação foi realizada num pátio implantado a 50 metros do local de sua montagem, pois mesmo com o solo mole, a utilização de conjuntos transportadores distribuiria a carga em vários eixos e o solo suportaria. Para impulsionar o conjunto transportador foi dimensionado um cavalo pedra”, lembra o engenheiro.

Para o içamento das vigas foi dimensionado um guindaste sobre pneus com capacidade de 500 toneladas e que foi montado na pista 2 no sentido Norte da Dutra, deixando o tráfego fluir na pista 1. Outro guindaste de 750 toneladas foi instalado no acostamento lateral da pista Sul, deixando o tráfego fluir nas faixas 1 e 2. A montagem ocorreu em duas noites, com o lançamento de três vigas por noite, sendo que o trânsito foi totalmente interrompido somente por 20 minutos apenas no momento de colocação das vigas.

Boa parte dos problemas e as possíveis soluções na hora da montagem são detectadas com antecedência, como no caso da construção do Edifício Vita Boulevard, composta por seis torres, onde o acesso era feito por estradas rodoviárias sem duplicação e com relevo acidentado. E, por estar localizado no centro de Gramado, no Rio Grande do Sul, uma das cidades turísticas mais visitadas do país, as ruas são estreitas, com muitas rótulas e movimentadas. As carretas, por exemplo, levavam em média 12 horas de viagem, e o horário permitido de entrada dessas carretas no período natalino e páscoa é noturno, das 24h às 6h do dia seguinte. “Antes de iniciarmos a execução do projeto e a produção das estruturas, foi realizada uma visita técnica ao local da obra para definirmos o melhor trajeto, os acessos por meio de rampas, a forma ideal da sequência da montagem de todo o processo (projeto, produção e montagem)”, observa Leandra Merisio, diretora comercial da Rotesma.