Industrializar em Concreto 35 - agosto de 2025

ARTIGO TÉCNICO

Aplicação de tecnologia ultrassônica na produção de concretos de estruturas pré-fabricadas.

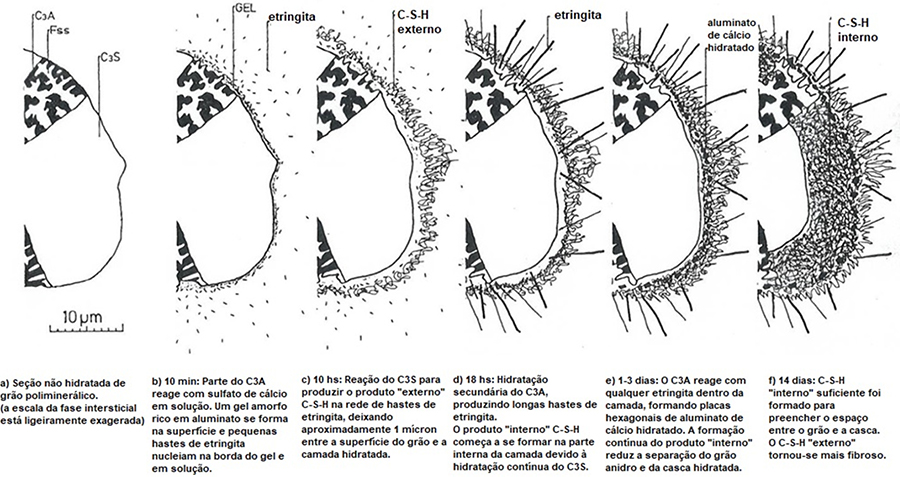

Figura 1 - Desenvolvimento da microestrutura do grão com hidratação

Figura 1 - Desenvolvimento da microestrutura do grão com hidratação

REMUS (2022) apud SCRIVENER (1984) (tradução e adaptação do autor)

Resumo

O setor de construção civil tem estimulado o desenvolvimento de tecnologias inovadoras com foco na sustentabilidade do concreto por meio de soluções que reduzam as emissões de gases de efeito estufa A produção de cimento Portland representa cerca de 7% das emissões globais de carbono.

Este trabalho apresenta uma técnica para acelerar a hidratação do cimento Portland nas idades iniciais, com potencial para reduzir significativamente o consumo do aglomerante e/ou promover o ganho antecipado de resistência em estruturas pré-fabricadas viabilizando ciclos produtivos mais curtos - a sonificação por meio do ultrassom de potência (UP) - que atua diretamente na reatividade dos compostos cimentícios

Neste artigo são apresentados os conceitos básicos do processo baseados em sua pesquisa no programa de pós-doutorado em andamento pela FZEA – USP e informações obtidas em viagem técnica à Alemanha, efetuada pelo autor, que cuja programação contemplou um estágio em empresa desenvolvedora do processo, visita a usina que aplica a tecnologia regularmente e investigações efetuadas no F. A. Finger Institute for Building Materials Science - Bauhaus University Weimar.

O uso do Ultrassom de potência demonstrou ser uma tecnologia alternativa promissora e fundamentada para a fabricação de elementos estruturais, componentes das estruturas de concreto pré-fabricado e dar um grande passo em direção à sustentabilidade proporcionada pela aplicação da técnica, visando não só a redução de emissão de CO2, como também a diminuição dos custos de produção.

1. INTRODUÇÃO

A produção de cimento Portland representa cerca de 7% das emissões globais de carbono e 7% do uso de energia industrial, IEA (2018).

Entre as ações para a produção de concreto neutro em carbono até 2050, em consonância com as metas climáticas globais de redução de emissões de CO2, reduzir o consumo de clínquer de cimento e aumentar a eficiência na produção de concreto por meio da otimização de misturas, materiais constituintes, produção industrializada e qualidade, se constituem em importantes aspectos para o alcance dos objetivos, GCCA (2021).

O fib Model Code 2020 também ressalta a importância das estruturas de concreto em contemplarem o desenvolvimento sustentável, fib (2023).

Uma maneira de tornar a produção de concreto mais sustentável é substituir parte do clínquer de cimento com alto consumo de energia e emissões de CO2 por materiais cimentícios suplementares (MCS) como cinzas volantes, escória granulada de alto-forno, sílica ativa, argilas calcinadas e pozolanas naturais ou utilizando MCSs separadamente como aditivo parcial em sistemas de argamassa/concreto, GANJIAN et al (2018). Na prática, esses concretos com baixo teor de CO2 muitas vezes não são utilizados principalmente devido ao seu menor desempenho de resistência inicial, mesmo com a utilização de aceleradores químicos, que interferem em vários produtos de hidratação e podem causar a despassivação do aço das armaduras.

Especialmente na produção de concreto pré-fabricado é imprescindível uma alta resistência inicial para a manutenção dos ciclos de produção, REMUS et al (2024). Diversos métodos são utilizados para acelerar a velocidade de hidratação do cimento e o consequente aumento na resistência do concreto com o objetivo de assegurar a integridade dos elementos estruturais durante as situações transitórias, saque das formas bem com a liberação da protensão, movimentação, armazenamento, transporte e montagem durante a fabricação desses componentes. Os mais comuns são: a utilização de dosagens de concreto com cimentos com alto teor de clínquer como o CPV-ARI ou maiores consumos de cimento, a aplicação de aditivos químicos e o tratamento térmico.